چکیده

امروزه آب شیرینکنها نقش ویژهای در تامین آب آشامیدنی در جهان دارند و تاکنون تعداد بسیار زیادی از آب شیرینکنها بهرهبرداری شدهاند. از این میان آب شیرینکنهای SWRO مزایای متعددی نسبت به سایر روشهای شیرینسازی آب دارند. فولادهای زنگ نزن و داپلکس از متداولترین متریالهای مورد استفاده در این پلنتها هستند و توجه به محدودیت ها و عملکرد هریک بسیار حائز اهمیت است. این فولادها به خوردگی شیاری و حفرهای که در اثر یون های خورنده در آب رخ میدهد حساسند. در این مقاله به مروری بر تاثیر کلراید، کلرین و دما بر رفتار خوردگی این فلزات برای کارکرد در آب شیرین و آب دریا پرداخته میشود.

1- انتخاب متریال- قسمت های در تماس با آب شیرین

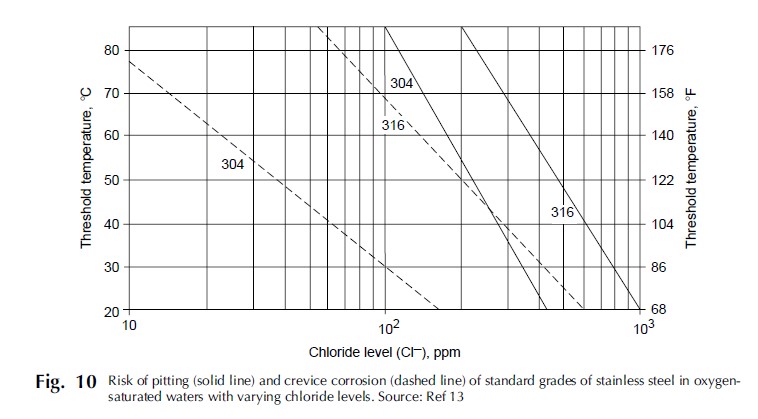

کلراید یون مهاجمی است و از آنجایی که غلظت این یون در آب دریا میتواند بالا باشد لذا میبایست در انتخاب متریال در نظر گرفته شود. در نمودارهای زیر به ارتباط بین میزان کلراید، دما و خوردگی حفرهای و شیاری فولادهای متدوال پرداخته شده است [1]. با توجه به استاندارد هر کشور، مقدار کلراید در آب آشامیدنی در بازه محدودی تنظیم می شود. برای مثال حداکثر میزان مطلوب کلراید در آب آشامیدنی در استاندارد ISIRI 1053 برابر با ppm 250 و حداکثر میزان مجاز آن ppm 400 در نظر گرفته شده است [2].

به تایید گزارشی از موسسه توسعه نیکل، فولادهای زنگ نزن در انتقال آب آشامیدنی در آب شیرینکنهای خاورمیانه، سیستم توزیع آب آشامیدنی در توکیو، کره و نیویورک و بیش از 100 سیستم آب آشامیدنی محلی در آمریکای شمالی عملکردی عالی داشتهاند [3].

تیپ های 304L و 316L گریدهای استانداردی از فولاد زنگ نزن هستند که در کاربردهای آب آشامیدنی استفاده می شوند. تیپ 316L با 2 الی 3 درصد مولیبدن اضافه تر به خوردگی حفره ای و شیاری مقاوم تر است و بر تیپ 304L در سرویسهای خورندهتر ترجیح داده میشود [3]. با توجه به نمودار ذیل، فولاد زنگ نزن 316 در دمای 20 درجه سانتیگراد میتواند تا ppm 1000 کلراید را بدون خوردگی حفرهای تحمل نماید. ملاحظه می شود در صورتی که شرایط برای خوردگی شیاری فراهم باشد، رخداد آن نسبت به خوردگی حفره ای در مقدار کلراید کمتری امکان پذیر است.

شکل 1 ریسک خوردگی حفره ای و شیاری (خط چین) با توجه به نوع فولاد زنگ نزن، غلظت کلراید و دما در آبی اشباع از اکسیژن [1]

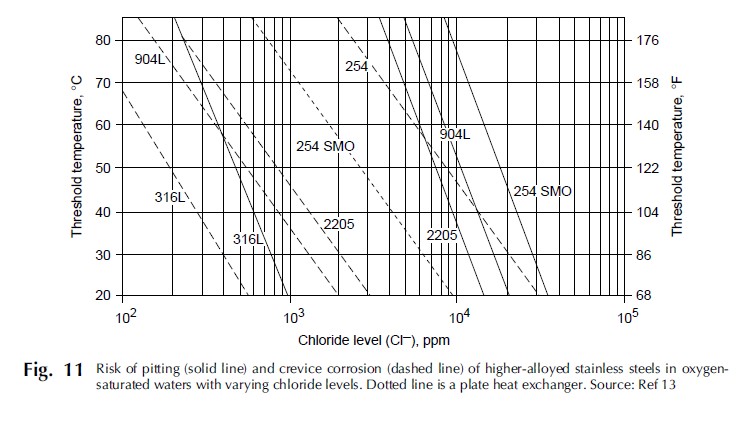

شکل 2 ریسک خوردگی حفره ای و شیاری (خط چین) با توجه به نوع فولادهای زنگ نزن پرآلیاژ، غلظت کلراید و دما در آبی اشباع از اکسیژن-خط چین یک ورق در مبدل حرارتی است [1]

نتایج آزمایشگاهی نشان میدهد که برای غالب آبهای طبیعی، تصفیه نشده و آشامیدنی در گستره pH بین 5/6 الی 8 رخداد خوردگی شیاری در فولادهای 304 و 316 در غلظتهای کلراید به ترتیب کمتر از mg/L 200 و mg/L 1000 بسیار نادر است. در صورت وجود شرایط نامساعد دیگر، یک رویکرد بسیار سختگیرانه می تواند در نظر گرفتن حداکثر mg/L 50 کلراید برای فولاد 304 و mg/L 250 کلراید برای فولاد 316 باشد [3]. در گزارش انجمن بین المللی فولاد زنگ نزن رعایت این بازه سختگیرانه برای کارکرد در آب داغ توصیه شده است [4]. در غلظتهای بیش از mg/L 1000 در آب پلنتهای PWTP حاوی اکسیژن، ممکن است نیاز باشد تا از فولادهایی با مولیبدن بیشتر و یا فولاد داپلکس استفاده شود. البته فولادهای زنگ نزن عمدتا نسبت به خوردگی شیاری در آبهایی که هوازدایی شده اند ( من جمله آب دریای هوازدایی شده با غلظت کلراید تا ppm 18000) مقاومند [3]. در جدول ذیل محدوده توصیه شده کلراید برای این فولادها گردآوری شده است.

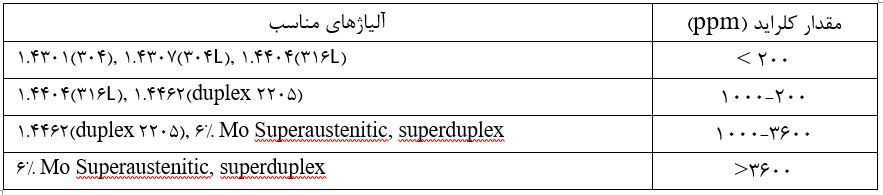

جدول 1 راهنمای موسسه NiDi در خصوص به کارگیری فولادها در دمای مختلف و در آب با توجه به مقدار کلراید

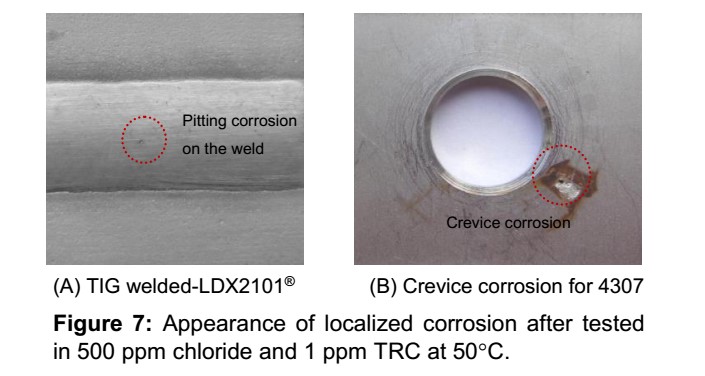

علاوه بر کلراید، کلرین نیز بر خوردگی فولادهای زنگ نزن موثر است. حضور کلرین می تواند موجب از بین رفتن باکتری ها و دیگر ارگانیزمها شود از طرفی حضور کلرین میتواند بر جابه جایی پتانسیل الکتروشیمیایی و در نتیجه مقاومت به خوردگی حفرهای و شیاری تاثیرگذار باشد(41). به کارگیری متریال در غلظت و دمایی بیش از مقادیر توصیه شده، میتواند موجب بروز خوردگیهای حفره و شیاری مانند شکل 3 شود [5].

شکل 3خوردگی حفره ای و شیاری گزارش شده در غلظت کلراید 500 ppm و TRC=1 ppm در دمای 50 درجه سانتیگراد سمت راست: خوردگی شیاری فولاد 4307 و سمت چپ: خوردگی حفره ای در جوش LDX2101®

غلظت کلرین باقی مانده که به صورت پیوسته در آب وجود دارد عمدتا بین 0.3-0.7 ppm است [6]. تزریق کلرین به صورت غیر پیوسته نیز معمولا در غلظت های بالاتر 0.5-1 ppm و به مدت سی دقیقه و به تعداد دفعات اندکی در روز انجام می پذیرد [7]. کلرین باقی مانده در آب می تواند تا mg/L 8/1 در آب فراوری شده در PWTP باشد تا در نقطه استفاده به غلظت mg/L 2/0 برسد [3].

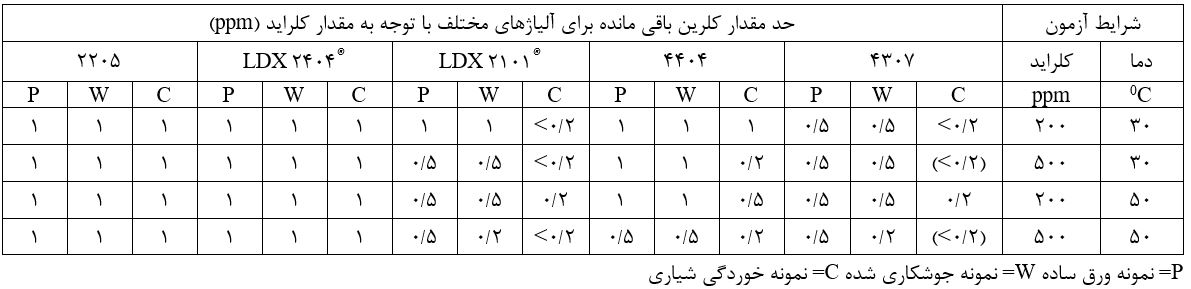

مقدارکلراید،کلرین و دما میتواند حد تحمل فولادهای زنگ نزن را نسبت به هریک کاهش دهد. برای مثال جدول ذیل نتیجه پژوهشی دیگر است، ملاحظه میشود که در غلظت کلراید ppm 200 در دمای30 درجه سانتیگراد تا غلظت کلرین باقی مانده ppm 1 هیچ گونه خوردگی در فولاد 316L گزارش نشده است. ولیکن با افزایش دما به 50 درجه سانتگیراد، فولاد 316 در همین شرایط دچار خوردگی شیاری شده است. همچنین در جدول ذیل تاثیر غلظت کلراید بر حداقل غلظت کلرینی که میتواند موجب خوردگی فولادهای 304، 316 و LDX 2101 شود مشهود است. بر اساس این جدول فولادهای داپلکس 2205 و LDX 2404 در بازه آزمایش شده مقاومت مناسبی نسبت به خوردگی حفرهای دارند [5].

جدول 2 حداکثر مقدار کلرین باقی مانده ای که در طی 30 روز آزمایش غوطه وری چند فولاد با گرید مختلف و در دو غلظت کلراید متفاوت، موجب خوردگی حفره ای نشده است(34).

1- Finished Water

2- Post Water Treatment Plant

3- Total Residual Chlorine (TRC)

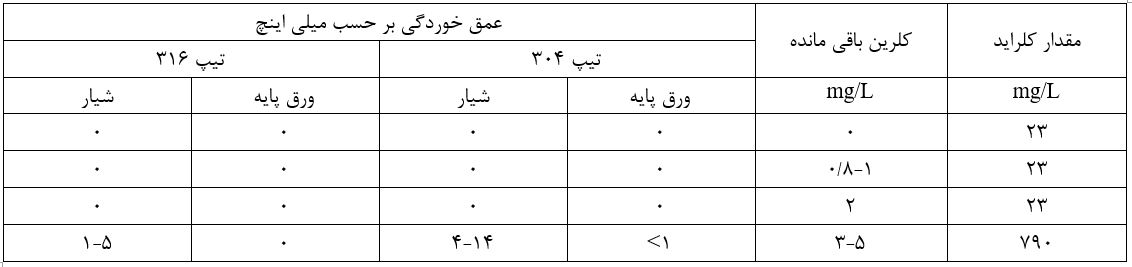

در گزارشی از موسسه توسعه نیکل (جدول 3 ) نیز اثر متقابل این پارامترها بر یکدیگر ملاحظه می شود. برای مثال با وجود مقاوم بودن فولادهای زنگ نزن 304 و 316 در آبی با کلراید اندک (ppm 23) در برابر خوردگی شیاری، در غلظت های بالاتر کلراید (mg/L 790) و کلرین باقی مانده (mg/L 3-5)، فولاد 304 مستعد خوردگی شیاری میشود. البته در این بازه انتظار می رود 316L مقاومت بیشتری در برابر خوردگی شیاری داشته باشد [3]. هرچند که در غلظتهای بالای کلراید حد تحمل کلرین کاهش مییابد ولیکن بر اساس این گزارش تا ppm 2 کلرین در غلظتهای اندک کلراید مشکلی از نظر خوردگی ایجاد نمیکند. توضیح اینکه همانطور که قبلا توضیح داده شد مقدار کلراید مجاز برای مصرف به عنوان آب شرب با توجه به استاندارد هر کشور محدود میشود.

جدول 3 تاثیر کلرین بر خوردگی فولاد زنگ نزن [3]

مقالات و گزارشهای دیگر نیز موید مناسب بودن این فولادهای زنگ نزن در غلظت های کلرین اندکاند. با توجه به مقاله Tuthill و همکاران، فولاد 304 نسبت به آب شیرین حاوی کلرین تا ppm2 مقاوم است و فولاد 316 میتواند تا ppm 5 کلرین را تحمل کند [8]. در مقالهای که در ششمین نشست بینالمللی بهره برداران پمپ ارائه شده است نیز به این مطلب اشاره شده است که تا 2 ppm کلرین مشکلی را برای فولاد زنگ نزن ایجاد نمی کند ولیکن مقادیر بالاتر می تواند مخرب بوده و منجر به خوردگی حفرهی شود. غالب متریالهایی که در آب دریا استفاده میشوند در این شرایط دچار مشکل نمیشوند [7].

موسسه تحقیقات آب نیز با در نظر گرفتن ضریب ایمنی 2 برای کلراید و بدون در نظر گرفتن ضریب ایمنی برای کلرین، استفاده از فولاد AISI 304 را تا غلظت 200 PPM و استفاده از فولاد AISI 316 و یا LDX 2101 را تا غلظت 1000 PPM مجاز می داند. در صورتی که کلرین به مقادیری بیش از PPM 2 افزایش یابد، حد مجاز توصیه شده توسط این موسسه مطابق جدول زیر است [9].

البته فولاد زنگ نزن می تواند مقدار قابل توجهی از کلرین را برای بازه زمانی کوتاه مدت تحمل کند. طبق گزارش این موسسه در استاندارد AWWA C653 ، گندزدایی با کلرین با غلظت mg/L 25 به مدت 24 ساعت یک رویه استاندارد است و تا به حال مشکلی در این زمینه گزارش نشده است. البته قسمت هایی که در مجاورت نقطه تزریق کلرین قرار دارند می بایست مورد توجه ویژه قرار بگیرند. طول بحرانی متاثر از محل تزریق کلرین ده برابر قطر لوله است. غلظت کلرین در این ناحیه عمدتا بیش از آن چیزی است که فولاد زنگ نزن معمول تحمل میکند مگر اینکه سرعت اختلاط به شدت بالا باشد. متریالهای جایگزین برای این ناحیه فولادهای Ni-Cr-Mo و سوپرآستنیتی (6% Mo) و فولادهای سوپرداپلکس 25% Cr هستند [3].

کلرین تاثیر دیگری نیز دارد. در بخارمرطوبی که در بالای خط آب قرار دارد، غلظت کلرین می تواند تا حدی افزایش یابد که موجب ایجاد لکه و یا حتی حفره بر روی فولادهای زنگ نزن 304 ،L304، 316 و L316 شود. البته این مسئله بیشتر یک مشکل ظاهری است تا اینکه مشکل سازه ای باشد. در بلندمدت، لکه ها تبدیل به حفراتی با عمق کم در تمام سطح در معرض (بخار) می شود. ایجاد لکه و خوردگی حفره ای در قسمت بخار در PWTP هایی که مجموعه لوله های آن در نزدیکی محل تزریق کلرین به مقدار کافی تهویه نشده اند گزارش شده است [3]

در حین جوشکاری فولادهای ضد زنگ، ممکن است لایه اکسیدی رنگی ایجاد شود که فقیر از کروم و مستعد خوردگی است. هرچه میزان اکسیژن موجود در گاز محافظ در فرایند جوشکاری بیشتر باشد، لایه ایجاد شده ضخامت بیشتری خواهد داشت و مقاومت به خوردگی کمتری خواهد داشت. حضور این لایه ها از نظر خوردگی مشکل چندانی در آب های با مقدار کلراید کم و در دمای محیط ایجاد نمی کنند. همچنین می توان با روش های مکانیکی و انجام عملیات پیکلینگ این لایه اکسیدی را حذف نمود تا لایه اکسیدی محفاظ جدیدی ایجاد شود. بررسی ها نشان می دهد که انجام این فرآیند به کمک HF و نیتریک اسید می تواند مقاومت به خوردگی را بهبود دهد ولیکن استفاده از روشهای مکانیکی که سطح را به آهن آلوده می کنند می تواند بسیار مخرب باشد [10]

2-انتخاب متریال – قسمت های در تماس با آب دریا

غلظت کلراید در آب دریا در نقاط مختلف زمین میتواند بین mg/L 10000 برای آب لب شور تا mg/L 19000 برای اقیانوس متغیر باشد. در برخی مناطق که دما بالاست غلظت کلراید میتواند تا ppm 25000 افزایش یابد. در محیط های صنعتی مانند پلنتهای RO غلظت آب شور ناشی از جداسازی آب از آب دریا میتواند دو برابر آب دریا و در حدود mg/L 40000-35000 باشد [11].

همانطور که ذکر شد در غلظت کلراید بالا فولادهای زنگ نزن معمول آستنیتی به تنهایی در برابر خوردگی مقاوم نیستند. متریالهای داپلکس و سوپر داپلکس مقاومت به خوردگی بیشتری در این محیطها از خود نشان میدهند. کلرین نیز بر خوردگی متریالهای داپلکس و سوپرداپلکس موثر است. از طرفی تزریق مقدار اندک کلرین موجب از بین رفتن باکتریها و دیگر ارگانیزمها و در نتیجه جابجایی پتانسیل الکتروشیمیایی به سمت مقادیر منفیتر میشود. از طرف دیگر تزریق کلرین به شکل نامناسب میتواند منجر به آسیب به فولادهای زنگ نزن شود. در تصویر زیر نمونه ای از این آسیبها ملاحظه میشود(41). در صورت افزایش کلرین باقی مانده به بیش از ppm 8/0 واکنش احیای هیپوکلریت غالب خواهد بود و در این شرایط فولاد زنگ نزن بسیار به خوردگی شیاری حساس خواهد شد [12].

تصویر سمت چپ- خوردگی حفره ای و نشتی در محفظه موتور پمپ لیفت آب دریا ( از جنس سوپرداپلکس) که منجر به اتصال کوتاه در موتور 800 کیلو واتی شده است. تصویر سمت راست- خوردگی حفره ای در قسمتی از محفظه موتور ( که از جنس سوپرداپلکس ریخته گری است). نواحی خورده شده نزدیک سیستم تزریق هیپوکلریت بوده که منجر به حضور دوز اضافی هیپوکلریت در این قسمت ها شده است [13].

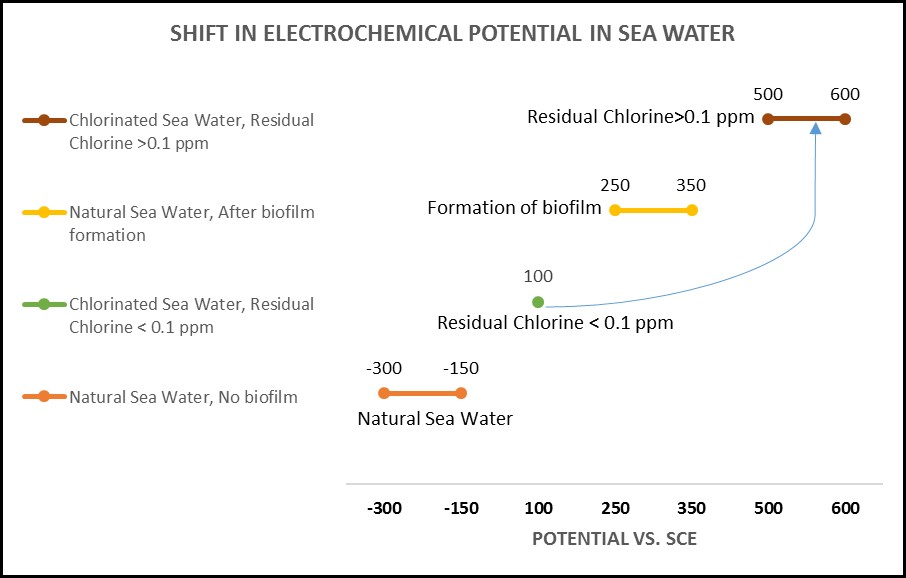

در پژوهشی که توسط Glenn Byrne و همکاران انجام گرفته، گزارش شده است که کلرین بر پتانسیل الکتروشیمیایی فلز در آب دریا موثر است و در غلظت های مشخص آن را به سمت مقادیر مثبت جابجا میکند. در شکل ذیل تغییرات پتانسیل در اثر تزریق کلرین ملاحظه میشود. در صورت عدم حضور کلرین و دراثر تشکیل بایوفیلم به علت تسهیل واکنش کاتدی احیای اکسیژن، پتانسیل فولاد به مقدار مثبت جابجا میشود. در غلظت های اندک کلرین ( ppm 1/0) به دلیل از بین رفتن ارگانیزم های دریایی، ابتدا پتانسیل به سمت مقادیر منفی تر جابجا میشود. در ادامه با افزایش غلظت به بیش از ppm 1/0 پتانسیل الکتروشیمیایی مجددا به شدت افزایش یافته و در بازه mV 500 الی mV 600 میلی ولت قرار میگیرد [12]. افزایش پتانسیل الکتروشیمیایی به مقادیر بیش از mV 600 در اثر تزریق کلرین در پژوهشی دیگر نیز مشاهده شده است [14].

شکل 4 تاثیر کلرین بر پتانسیل الکتروشیمیایی فولاد زنگ نزن در آب دریا بر گرفته از [12].

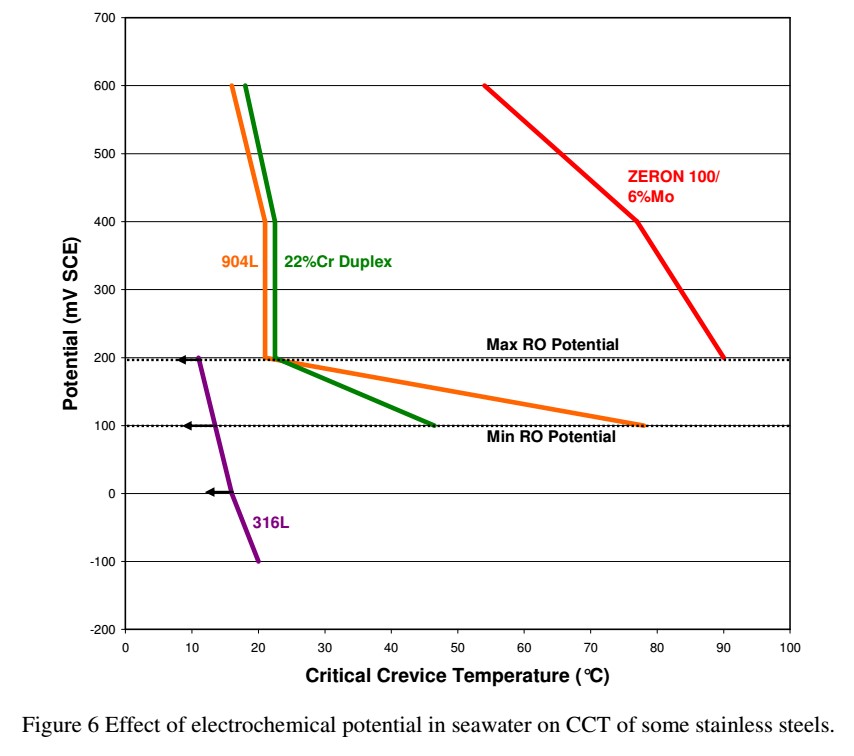

با جا به جا شدن پتانسیل به سمت مقادیر مثبت، مطابق با نمودار شکل 5، دمای بحرانی خوردگی شیاری کاهش مییابد به این معنی که انتظار میرود که خوردگی شیاری در دمای پایین تری رخ دهد. ملاحظه می شود که فولاد زنگ نزن 316L در دماهای کمتر از دمای 20 درجه سانتیگراد نیز پتانسیل الکتروشیمیایی نسبت به بازه معمول پتانسیل فولاد در پلنتهای SWRO کمتر است و بنابراین استفاده از آن به تنهایی در این شرایط توصیه نمیشود. فولاد داپلکس و 904L نیز هرچند که نسبت به خوردگی شیاری مقاومترند ولیکن افزایش اندک پتانسیل الکتروشیمیایی تاثیر زیادی بر کاهش دمای بحرانی میگذارد. فولاد Zeron 100 که یک فولاد سوپرداپلکس است و فولاد 6% Mo که یک فولاد سوپر آستنیتی است، مقاومت بسیار مناسبی را در گستره پتانسیلهای مختلف نشان میدهد و مقاومترین متریال در این شرایط خواهد بود. لذا به نظر میرسد در غلظتهای معمول کلرین در پلنتهای SWRO و در شرایطی که خوردگی شیاری محل نگرانی باشد، فولاد سوپرداپلکس و یا سوپرآستنیتی گزینه مرجح باشد.

شکل 5 تاثیر پتانسیل الکتروشیمیایی بر CCT برخی از فولادهای زنگ نزن در آب دریا

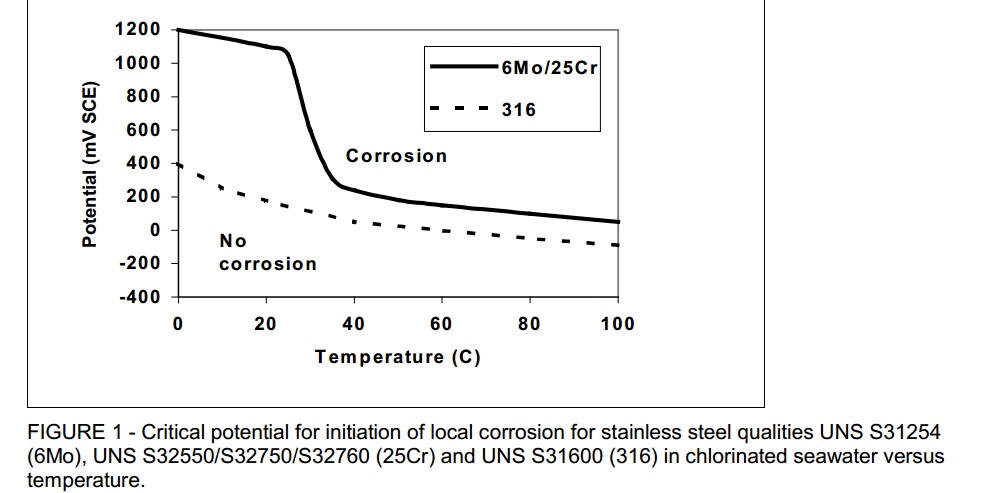

با توجه به نمودار زیر که برگرفته از مقالهای دیگر است، نیز ملاحظه میشود که آلیاژهای UNS S31254 و 25Cr ممکن است تا 30 درجه سانتگیراد نسبت به خوردگی مقاوم باشند. در حالی که خط چینهای مرتبط با فولاد UNS S31600 نشان دهنده عدم مقاومت این فلز در هر بازه دمایی در آب دریای حاوی کلرین است [14]. البته هوازدایی آب ممکن است در فرآیند انتخاب این متریال تاثیر گذار باشد. برای مثال استاندارد ISO 21457-2010 استفاده از این فولاد را برای آب دریای هوازدایی شده مجاز میداند [6]. همچنین همانطور که در ادامه بررسی خواهد شد حفاظت کاتدیک نیز میتواند به عنوان راهکاری موثر، امکان استفاده از این متریال را در آب دریا فراهم کند [15].

شکل 6 پتانسیل بحرانی برای آغاز خوردگی موضعی فولادهای ضدزنگ UNS S31254(6Mo), UNS S32550/S32750/S32760(25Cr) و UNS S31600(316) در مقایسه با دما در آب دریایی که در آن کلرین تزریق شده است [14]

وجود برخی از عناصر در ترکیب شیمیایی فولادهای زنگ نزن موجب در مقاومت به خوردگی حفره ای بسیار موثر است. ضریب تاثیر این عناصر در مقاومت به خوردگی حفره ای متفاوت بوده و به طور کلی از فاکتوری به نام PREN برای بیان میزان مقاومت به خوردگی حفره ای بهره می برند. به طور کلی وجود PREN بالاتر نشان دهنده مقاومت بیشتر به خوردگی حفره ای است و مطابق با فرمول های ذیل محاسبه می شود.

فرمول (1) PREN= %Cr + 3.3 × %Mo + 16× %N

فرمول (2) PREN= %Cr + 3.3 × (%Mo+ 0.5×%W) + 16× %N [16]

فولادهای داپلکس، سوپرداپلکس و سوپر آستنیتی با توجه به ترکیب شیمیایی خود PREN بیشتری نسبت به فولادهای آستنیتی معمول دارند و برای کارکرد در آب دریا مناسب ترند. منابع مختلف مقادیر متفاوتی را به عنوان حداقل PREN لازم بیان می کنند. هرچند که مقدار توصیه شده 30 و 35 در برخی منابع به چشم می خورد اند [17] [18] ولیکن در غالب این منابع عدد 40 و بیشتر از آن به عنوان حداقل PREN مطرح می شود. به عبارت دیگر متریال سوپرداپلکس برای کارکرد در این شرایط توصیه می شود و کاربرد بیشتری دارد.

خوردگی در آب دریا پیچیده بوده و این مسئله قابل پذیرش بودن فولادهای داپلکس (22% Cr) را برای کارکرد در آب دریا غیر قابل پیش بینی می نماید. انتخاب فولادهای داپلکس با PREN کمتر از 40 می تواند به دلیل تفاوت در PREN دانه های آستنیتی و فریتی در محیط های خورنده منجر به تشکیل پیل گالوانیکی شده و به خوردگی انتخابی فاز با PREN کمتر بیانجامد. توضیح اینکه در فولاهای داپلکس استاندارد، آستنیت PREN کمتری دارد و در فولادهای Lean Duplex فاز فریت PREN کمتری دارد [16].

در استانداردهای بین المللی رویکرد مشابهی در این خصوص ملاحظه می شود. استاندارد ISO 21457-2010 فولاد سوپر داپلکس را برای آب دریا حاوی کلرین تا حداکثر دمای 20 درجه سانتگیراد مجاز می داند [6]. استاندارد NORSOK M001 نیز ضمن تاکید بر در نظر گرفتن کلرین در انتخاب متریال، استفاده از متریال های آستنیتی، داپلکس و سوپرداپلکس در آب دریا را به 20 درجه سانتیگراد محدود کرده است [19].

موسسه تحقیقات آب در گزارشی گام را فراتر گذاشته و فولادی با PREN بیش از 45 را برای به کارگیری در آب شیرین کن ها و در غلظت های بیش از ppm 10000 کلراید بدون حضور کلرین توصیه می¬کنند ( با لحاظ کردن ضریب ایمنی 2 برای کلراید) [9]

در مدرک فنی شرکت SHELL توصیه شده است که در صورتی که آب دریا حاوی کمتر از ppm 8/0 کلرین (با انحراف موقت تا حداکثر ppm 2) باشد، میبایست از متریالی با PREN بیش از 40 و درصد نیتروژنی بیش از 2/0 استفاده شود. در صورتی که مقدار کلرین بیش از این مقدار باشد می¬بایست از متریالی با PREN بسیار بیشتر از 40 و درصد نیتروژنی بیش از 2/0 استفاده کرد. طبق توصیه این مدرک فنی، از متریال های سوپرداپلکس و 6Mo جهت به کارگیری در پایپینگ و تجهیزاتی مانند پمپ ، ولوها و استرینرها تا دمای کارکرد 30 درجه سانتیگراد، می توان استفاده کرد [20].

3-راهکارهای کاهش خوردگی

خوردگی های موضعی در شرایطی که محیط خورنده در تماس با فلز ساکن باشد شدت بیشتری می یابند. شستشوی تجهیزات با آب شیرین یکی از راهکارهای به کارگرفته شده جهت کنترل خوردگی تجهیزات به کار گرفته شده در آب دریاست. برای مثال شرکت Danfoss در دفترچه راهنمای پمپ های خود جهت پیشگیری از خوردگی حین توقف و یا پس از تزریق مواد شیمیایی به سیستم فرآوری شیمیایی، شستشوی تجهیز را با آب شیرین الزام نموده و بر این مسئله تاکید کرده است که در صورت عدم شستشو با آب شیرین احتمال رشد بیش از اندازه عوامل بیولوژیکی و همچنین خوردگی وجود دارد [21]. همچنین شرکت GRUNDFOS شستشوی پمپ های خود را با آب شیرین را در صورتی که تجهیز بیش از 6 ساعت غیر فعال باشد الزام نموده است [22].

همانطور که ذکر شد برای کارکرد در آب دریا، فولادهای زنگ نزن معمول مانند گریدهای 304 و 316 به تنهایی کفایت نمی کند و می بایست برای این کاربردها، از متریال های مقاوم تری بهره جست و یا قسمت های مهم را به طریقی در برابر خوردگی حفاظت کرد.

یکی از این راهکارها، حفاظت کاتدیک سازه های از جنس فولاد زنگ نزن در آب دریا است که امروزه در پلنت های SWRO در خاورمیانه، کاملا متدوال است [15] و برای حفاظت کاتدیک این سازه ها در استانداردهای بین المللی من جمله ISO 12473 حد پذیرش تعریف شده است [23]. همانطور که ملاحظه گردید در صورت جابجایی پتانسیل فولاد به سمت مقادیر کمتر، فولاد زنگ نزن می تواند دمای بالاتری را بدون بروز خوردگی حفره ای تحمل نماید (شکل 6) [14]و این نکته حفاظت کاتدیک این فولادها را توجیه پذیر می نماید. نکته مهم در صورت در نظر گرفتن سیستم حفاظت کاتدیک این مسئله است که برای عملکرد موثر این سیستم بایست پیش نیازهای لازم من جمله یکپارچگی سازه جهت اتصال الکتریکی را در مرحله ساخت تجهیزات فراهم نمود [15].

مراجع

- "Corrosion of Wrought Stainless Steels," in ASM HAND BOOK VOL13B.

- " ISIRI 1053-5TH .Revision".

- S. L. C. P. a. A. T. RE Avery, "Stainless steel for potable water treatment plants (PWTP)".

- P. Cutler, "Stainless steels and drinking water around the world," Nickel Development Institute (NiDI).

- R. P. Sukanya Mameng, "Localised corrosion of stainless steels depending on chlorine dosage in chlorinated water," in EUROCORR 2011,Stockholm, Sweden.

- "ISO 21457-2010- petroleum, petrochemical and natural gas industires-materials selection and corrosion control for oil and gas production systems".

- S. J. Morrow, "materials selection for seawater pumps," 2010.

- "Topic: Re:How much chlorine can stainless steel withstand?," [Online]. Available: https://www.chemicalprocessing.com/experts/corrosion/show/554. [Accessed 2021].

- E. D. Mackey, T. F. Seacord and S. Lamb, "Guidelines for the Use of Stainless Steel in the Water and Desalination Industries,Web Report #4431," Water Research Foundation, 2015.

- K. Heidersbach, K. Efrid and S. Mahajanam, "Corrosion of stainless steels: effects of finishing," in Paper presented at the CORROSION 2020, physical event cancelled, June 2020..

- K. R. Larsen, "Selecting Stainless Steels for Seawater Pumps," 2016. [Online]. Available: http://www.materialsperformance.com/articles/material-selection-design/2016/05/selecting-stainless-steels-for-seawater-pumps.

- R. F. G. W. a. J. W. Glenn Byrne, "Electrochemical Potential and the Corrosion Resistance of Stainless Steels in SWRO applications," in International Desalination Association World Congress REF:DB09-145

- "Jan Heselmans, René Wouts, Cathodic Protection of Stainless Steels and other Corrosion Resistant Alloys, NACE CONFERENCE 2012".

- G. E. Nustad, "resistor controlled cathodic protection for stainless steels in chlorinated seawater-a review after 8 years in service, nace paper no 03082-corrosion 2003".

- R. Callon, "cathodic protection of stainless steel 316l rotating screens on seawater intake structures".

- "API TECHNICAL REPORT 938-C-Use of Duplex Stainless Steels in the," 2015.

- Centrifugal Pump Handbook-Sulzer Pumps, Elsevier, 2010.

- B. Nesbitt, Handbook of Pumps and Pumping, Elsevier Science & Technology Books, 2008.

- "NORSOK M-001-materials selection-2014".

- "DEP 39.01.10.12-Gen.-2012-selection of materials for life cycle performance (upstream facilities) – equipment- shell group of companies".

- "APP pumps APP 53 / APP 65 / APP 78 / APP 86 Installation, Operation and Maintenance Manual," 2018.

- "BMS hs, BMS hp, BMST and BMSX Installation and operating instructions," 2019.

- "ISO 12473:2017-General principles of cathodic protection in seawater".