چکیده

در این مقاله به بررسی اثر اختلاف دمای بالا و پایین درام پرفشار نیروگاههای سیکل ترکیبی بر روی تنشها و عمر خستگی اجزای آن پرداخته خواهد شد. ابتدا اطلاعات تجربی از دمای بالا و پایین درام، دمای دود و دمای سیال در حین راهاندازی یک نیروگاه سیکل ترکیبی اندازه گیری میشود. مدل المان محدود درام و اجزای آن در نرم افزار Ansys مدلسازی میشود. تحلیل تنش برای مقادیر متفاوت اختلاف دمای بالا و پایین درام صورت میپذیرد. توزیع دما، تنش فون میزز بدست میآید و با استفاده از معیار خستگی سودربرگ مقدار عمر خستگی محاسبه میشود. نتایج نشان میدهد که حتی در اختلاف دمای 72.4 درجه سانتیگراد نیز مقدار سیکلهای راهاندازی سرد، بسیار بیشتر از مقدار سیکلهای مجاز آن میباشد و میتوان مقدار آن را از 30 درجه کنونی به 70 درجه تغییر داد که این امر باعث سرعت بخشیدن به پروسه راهاندازی نیروگاه میشود.

مقدمه

استفاده از بویلرهای بازیاب برای افزایش راندمان در نیروگاههای حرارتی مخصوصا نیروگاههای گازی مورد توجه قرار گرفته است و هم اکنون در کنار نیروگاههای گازی موجود و یا در حال احداث تا حد امکان بویلرهای بازیاب نیز طراحی و اجرا میشوند. این بویلرها با استفاده از گاز داغ حاصل از احتراق که از توربینهای گازی خارج میشود به تولید بخار فوق اشباع اقدام نموده و انرژی بخار تولید شده، در توربینهای بخار به توان الکتریکی تبدیل میشود. به عبارت دیگر بویلرهای بازیاب، از انرژی حرارتی که در حالت عادی از دودکش توربینهای گاز به محیط بیرونی ارسال میگردد استفاده نموده و در مجموع سبب افزایش راندمان سیکل تولید توان الکتریکی میشود.

بویلرهای بازیاب به صورت عمومی برای کارکرد در بار پایه طراحی میشوند. این شرایط یکنواخت شامل دما و فشار کارکرد میباشد که از عوامل دیگر مانند میزان گاز داغ ورودی به بویلر بازیاب و کارکرد بدون وقفه بویلر بازیاب تاثیر میپذیرد. اما در شرایط کارکرد واقعی عوامل متعددی سبب عدم یکنواختی در این شرایط کارکرد میشود. بخشی از این عوامل به صورت ناخواسته بر فرآیند نیروگاه اثر میگذارند، برای نمونه بروز خطا در سیستم میتواند سبب خاموش شدن اضطراری توربین گازی و یا بویلر بازیاب شود، از سوی دیگر نیروگاههای سیکل ترکیبی با توجه به انعطاف پذیری بیشتر مورد انتظار از آنها بیشتر در معرض راهاندازی و خاموشی هستند. قیمت برق تولیدی و تامین برق مورد نیاز در زمان درخواست شبکه، عوامل مهمی برای بالا بردن سرعت فرایند راهاندازی هستند، در نتیجه ی راهاندازی و خاموشیهای متعدد، اجزاء مهم نیروگاه در معرض تنشهای حرارتی شدید قرار میگیرند که منجر به استفاده از عمر مفید آنها خواهد شد. (1) در برخی موارد بویلرهای بازیاب در سیکلهای هفتهای استفاده میشوند که در پایان هفته و در زمانی که نیاز به توان الکتریکی کاهش مییابد بویلرها خاموش شده و در ابتدای هفته مجددا راهاندازی میشوند.

مهمترین نکته در راهاندازی سرد بویلر بازیاب حرارتی افزایش ناگهانی تمامی پارامترهای کارکردی نظیر دما، فشار و دبی جرمی است، در حین این فرایند درام بویلر بازیاب حرارتی با توجه به توزیع غیریکنواخت دما، در معرض تنش حرارتی است (2).

مخازن جدار ضخیمِ تحت فشار همانند درام و هدر سوپر هیتر نهایی در بویلر بازیاب حرارتی بیشترین تنشهای حرارتی را طی فرایند راهاندازی سرد تجربه میکنند (3).

به منظور به حداقل رساندن تبعات این تنشهای حرارتی شرکتهای سازنده بویلر بازیاب نظارتها و محدودیتهای مختلفی را برای دمای بالا و پایین فلز درام در نظر میگیرند. شرکت دوسان به عنوان یکی از تولیدکنندگان مطرح بویلر بازیاب حرارتی اختلاف دمای حداکثر 30 درجه سلسیوس را در فرایند راهاندازی الزامی میدانست.

اختلاف دمای 30 درجه سانتیگراد بین بالا و پایین درام، زمان زیادی را برای راهاندازی طلب میکند و در مواردی رعایت این اختلاف دما به خاطر شرایط فیزیکی حاکم بر راه اندازی، امکان پذیر نمیباشد. اختلاف دمای موجود که در زمان استارت واحدها بیش از 30 درجه میباشد موجب بروز تاخیر در زمان آمادگی بویلرها جهت سنکرون با شبکه و همچنین موجب عدم امکان استارت واحدها به صورت اتوماتیک میشود.

یا توجه به اهمیت موضوع مطالعات متنوعی به منظور مدلسازی رفتار درام در فرایند راهاندازی سرد و مقادیر مجاز اختلاف دمای بالا و پایین درام انجام شده است (4)(5).

بنابراین در این مقاله بر آن شدیم تا به بررسی مقدار اختلاف دمای مجاز بین بالا و پایین درام در حالت راهاندازی بپردازیم به نحوی که تنشهای وارده به درام در محدوده ی مجاز بوده و اثرات آن بر عمر مصرفی درام ناچیز باشد.

موضوع با اهمیتی که لازم است مورد تاکید قرار گیرد، نحوه اعمال شرایط مرزی مکانیکی و حرارتی به مدل اجزای محدود میباشد. روشن است که عدم دقت در تعیین این شرایط مرزی به صورت مستقیم درنتایج تحلیل اثرگذار میباشد و میتواند ارزش تحلیل اجزای محدود و صحت نتایج آن را مخدوش نماید. در این گزارش تلاش گردیده است تا تمامی فرضیات استفاده شده برای مدلسازی و تحلیل به صورت مشخص و با ذکر دلایل ارائه شوند تا در صورت وجود اطلاعات تکمیلی بتوان نسبت به مقایسه آنها با فرضیات مورد استفاده و در صورت نیاز اصلاح این فرضیات اقدام نمود. شایان ذکر است که اطلاعات دقیق از شرایط عملکردی قطعات در زمان راهاندازی و خاموش شدن بویلر بازیاب کلید اصلی در به دست آوردن نتایج منطبق با واقعیت میباشد.

در این مقاله ابتدا مدل هندسی درام، رایزرها، سدلها، هنگر پلیت و هنگر لاگ ایجاد میشود. تولید مدل هندسی به کمک نرم افزار Ansys انجام میپذیرد. پس از ایجاد هندسه جسم، خواص مواد برای قسمتهای مختلف مدل تعریف میگردد. ایجاد شرایط مرزی مدل، بارگذاریها، شرایط اولیه و اندرکنش مدل با محیط اطراف مرحله بعدی تحلیل را تشکیل میدهد. تعریف المان مناسب با در نظر گرفتن نوع تحلیل و شبکه بندی کل مدل، مراحل بخش مدلسازی کامل شده و مدل آماده تحلیل میباشد در مرحله بعد به ترتیب تحلیلهای حرارتی، استاتیکی و خستگی روی مدل انجام میپذیرد و همچنین تعریف خروجیهای مورد نظر از آن به دست میآید. در نهایت و پس از انجام تحلیل میتوان نتایج مورد نظر (از قبیل جابجاییها، تنشها، توزیع دما و عمر خستگی) در بخش پس پردازش نرم افزار مشاهده نمود.

اصول طراحی درام

طراحی درام پرفشار در بویلرهای بازیاب حرارتی، بر اساس استاندارد ASME صورت میپذیرد.

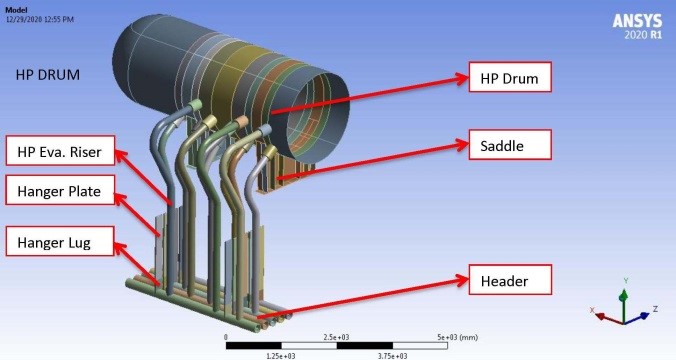

نحوه اتصال درام و رایزر و سدل و هنگر پلیتها در شکل 1 نشان داده شده است.

شکل 1 مدل سه بعدی symmetric درام پرفشار و متعلقات آن

درام پر فشار به 4 سدل جوش شده است و توسط سدلها وزن آن روی سازه بویلر وارد میشود. رایزرها از یک طرف به درام متصل میباشند و از طرف دیگر به هدرهای بالایی اواپراتورهای پرفشار متصل میباشند. وزن اواپراتورهای پرفشار توسط هنگر لاگ و هنگر پلیت تحمل میشود. لاگها به هدر جوش میباشند و با یک پین به هنگر پلیت متصل میباشند. در انتها هنگر پلیتها نیز توسط پین از بالا به سازه بویلر متصل میشوند. این چیدمان به گونهای طراحی میشود که در حالت کارکرد نرمال انبساط حرارتی ناشی از هنگر پلیت که در معرض دمای دود قرار دارد با انبساط حرارتی رایزرها که در معرض دمای سیال اشباع درام قرار دارند تقریبا یکسان باشد که تنش حرارتی ناشی از اختلاف انبساط ناشی از آن دو به کمترین مقدار خود برسد.

در شرایط راه اندازی، عملا دمای سیال داخل رایزرها، دمای دود پیرامون هنگر پلیتها متفاوت از دمای کارکرد نرمال میباشد. که سبب اختلاف انبساط حرارتی بین این دو میشود. علاوه بر این در حین راهاندازی اختلاف دمایی بین بالا و پایین درام ایجاد میشود که سبب تغییر شکل درام به صورت موزی شکل میشود. تمامی این موارد باعث میشود که تنشها در رایزر و درام بالا برود بنابراین در مدارک مهندسی مقدار اختلاف دمای مجاز بین بالا و پایین درام 30 درجه سانتیگراد در نظر گرفته میشود. این موضوع باعث افزایش زمان راهاندازی و کاهش راندمان آن به تبع این افزایش زمان راهاندازی میشود.

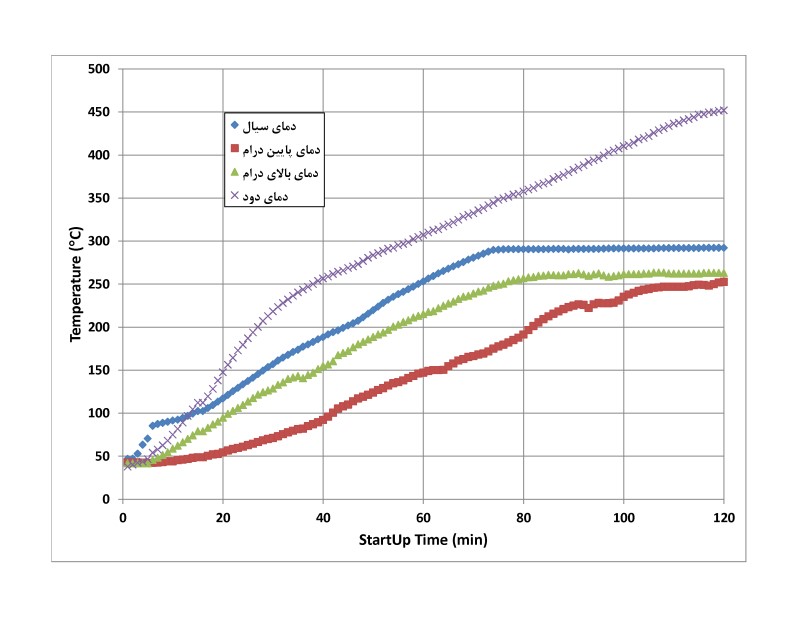

نمودار شکل 2 تغییرات دمای دود، دمای سیال داخل رایزرها، دمای بالای درام و دمای پایین درام را نشان میدهد که از اندازه گیریهای تجربی یک سایت در حال راهاندازی به دست آمده است.

شکل 2 تغییرات دمای درام در حال راه انداز

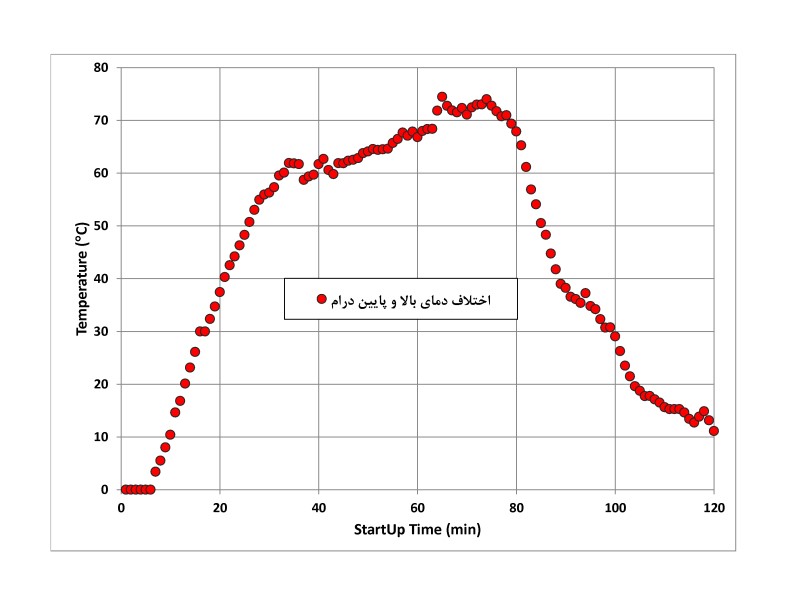

شکل 3 اختلاف دمای بالا و پایین درام، اندازه گیری شده در سایت برای یک راهاندازی را نشان میدهد. از شکل 3 مشهود است که در اغلب زمان راهاندازی (دقیقه 18 تا دقیقه 100) اختلاف دمای بالا و پایین دما بیشتر از 30 درجه میباشد.

شکل 3 تغییرات اختلاف دمای بالا و پایین درام در حال راه اندازی

مدلسازی

مدلسازی درام پرفشار در نرم افزار Ansys انجام پذیرفته است. به دلیل تقارن درام و به منظور کاهش حجم محاسبات، از مدل Symmetric استفاده شده است. مدل درام پرفشار همراه با سدلها، رایزرها، هنگر لاگ ، هنگر پلیت و هدر بالا در شکل 1 نشان داده شده است.

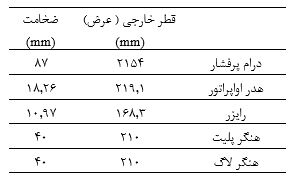

مشخصات هندسی هر کدام از این اجزا در جدول 1 آورده شده است:

جدول 1 ابعاد هندسی متعلقات درام پرفشار

محل اتصال هنگر پلیت به سازه و هنگر لاگ به هنگر پلیت، به صورت پین میباشد. برای این منظور در مدل المان محدود کدی نوشته شده است که درجه آزادی این نقاط را منطبق با پین در مدل ایجاد میکند.

ماده

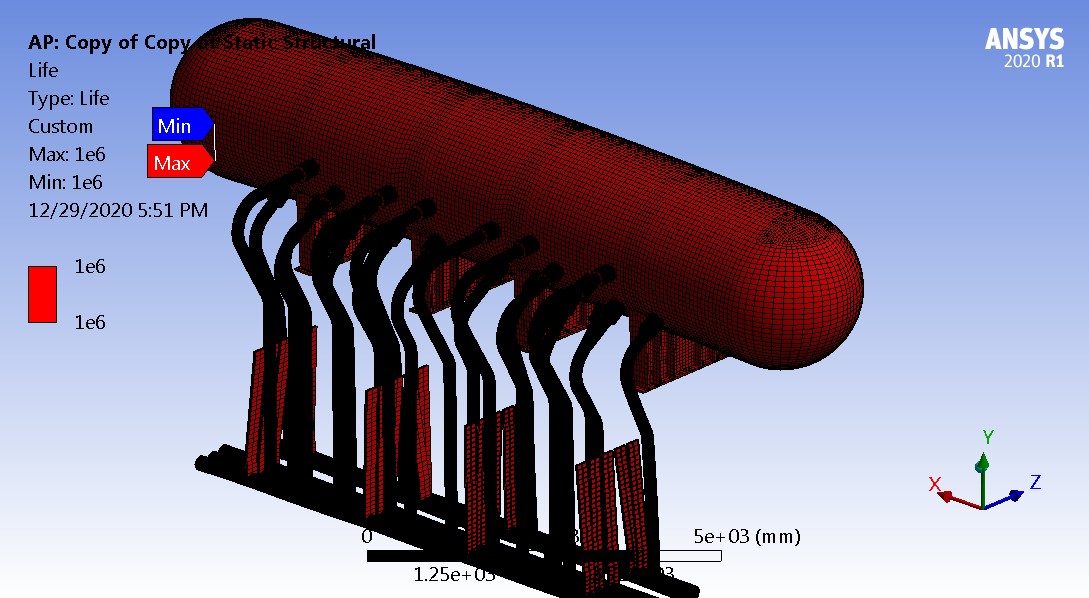

جنس هر کدام از اجزای مدلسازی شده در جدول 2 نشان داده شده است.

جدول 2 جنس اجزای درام پرفشار

خصوصیات حرارتی و مکانیکی هر کدام از اجزا، از استاندارد ASME Sec II-Part D استخراج شده و در مدل وارد میشود.

شرایط مرزی و بارگذاری

شرایط مرزی مدل المان محدود به گونهای تعیین میشود که منطبق با واقعیت باشد. جابجایی کف سدلها در راستای محور Y صفر در نظر گرفته میشود. همچنین خط وسط کف سدلها در راستای محور Z حرکت نمیکند. راستای x برای سدلها جابجایی آزاد در نظر گرفته میشود. شرط مرزی Symmetric به مقطع درام در شکل 1 اعمال میشود. نیروی 24 تنیهارپ اواپراتور پرفشار به هر کدام از هدرهای بالایی وارد میشود. راستای شتاب گرانش در جهت –y میباشد.

با توجه به اینکه ابتدا مدل از نظر دمایی حل میشود ابتدا باید شرایط بار دمایی به آن وارد شود.

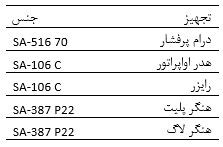

شکل 4 یک نمونه توزیع دمای وارده به اجزای مختلف مدل المان محدود را نشان میدهد.

شکل 4 توزیع دما پس از یک ساعت از زمان راهاندازی

دماهای شکل 4 مطابق با دمای کارکرد بویلر در حین راهاندازی و 45 دقیقه پس از شروع راهاندازی میباشد. دمای بالای درام، پایین درام، رایزر، هدر و هنگر پلیت به ترتیب 154.9، 92.2، 188.4، 188.4 و 256.5 درجه سانتیگراد میباشد که از اندازه گیریهای تجربی از روی سایت در هنگام راهاندازی بدست آمده است.

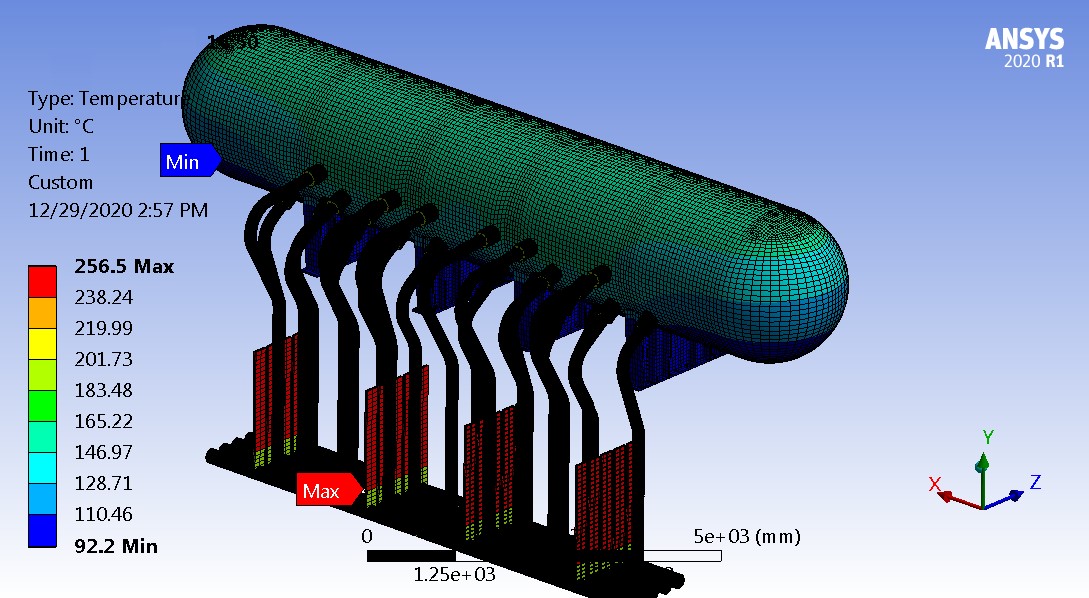

تحلیل مکانیکی روی نتایج تحلیل دمایی انجام میپذیرد. فشارهای وارده به درام، رایزر و هدر متناظر با این لحظه راهاندازی 13.2 بار میباشد. نتایج تحلیل مکانیکی در شکل 3 آورده شده است.

شکل 5 تنش فون میزز پس از یک ساعت از زمان راهاندازی

شکل 5 مقدار تنش فون میزز را برای این لحظه از زمان راهاندازی 116.1 Mpa نشان میدهد که در محدوده مجاز تنش برای این مواد قرار دارد.

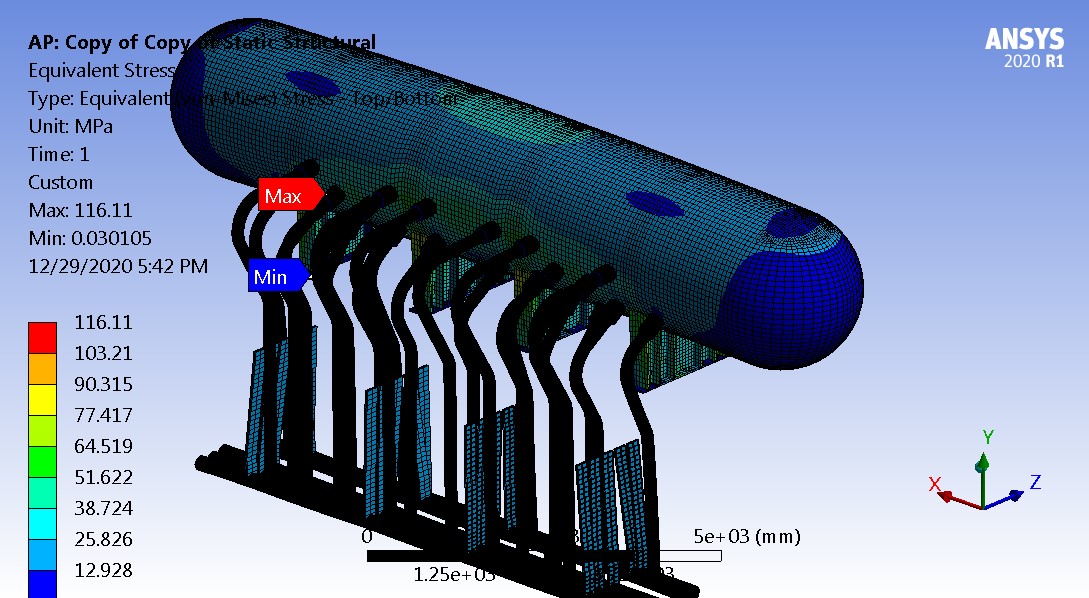

معیار ارزیابی عمر خستگی با در نظر گرفتن اثرات تنش میانگین روشهای مختلفی دارد که محافظه کارانه ترین آنها روش سودربرگ است. نتایج تحلیل خستگی با استفاده از معیار سودربرگ در شکل 5 نشان داده شده است.

شکل 6 توزیع عمر خستگی پس از یک ساعت از زمان راه اندازی

نتایج

از شکل 6 میتوان نتیجه گرفت که عمر تجهیزات درام در این لحظه از بارگذاری بی نهایت میباشد. در این تحلیل دمای بالای درام و پایین درام به ترتیب 154.9 و 92.2 میباشد. اختلاف دمای بالا و پایین درام در این لحظه از بارگذاری 50.7 درجه سانتیگراد میباشد که این اختلاف دما باعث کاهش در عمر خستگی درام و تجهیزات متصل به آن نمیشود.

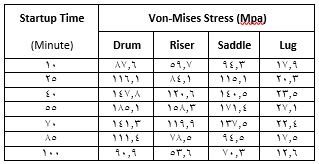

تحلیل تنش برای چندین نقطه دمای اندازه گیری شده بین 30 تا 120 دقیقه پس از راهاندازی صورت میپذیرد و تنش ون میزز آن به تفکیک اجزای مختلف در جدول 3 آورده شده است.

جدول 3 تنش فون میزز اجزای مختلف درام در زمانهای مختلف راه اندازی

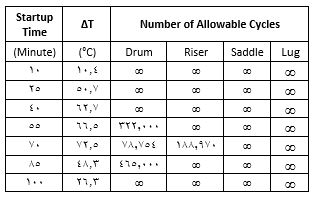

در جدول 4 تعداد سیکلهای مجاز درام به تفکیک اجزای آن آورده شده است.

جدول 4 تعداد سیکلهای اجزای مختلف درام در زمانهای مختلف راه اندازی

نتيجهگيری و جمعبندي

در این مقاله بحث اختلاف دمای مجاز بالا و پایین درام در حین راهاندازی بحث شد. مقدار دمای بالا و پایین درام، دمای دود و دمای سیال در حین راهاندازی برای یک سایت به صورت تجربی اندازه گیری شد. با اعمال شرایط مرزی حاکم بر راهاندازی به مدل المان محدود، دریافته شد که مقدار اختلاف دمای 30 درجه برای بالا و پایین درام یک معیار بسیار محتاطانه میباشد و حتی در اختلاف دماهای بالاتر شامل 72.5 درجه سانتیگراد نیز تعداد سیکلهای مجاز درام پرفشار 78500 میباشد که نوید این نکته را میدهد که برای درام پر فشار مشکلی از نظر فنی در طول کارکرد آن، پیش نمیآید. با بررسیها و نتایج کسب شده محدودیت میزان اختلاف دمای 70 درجه بین پوسته بالا و پایین درام انتخاب شده که بعنوان Setpoint درنظر گرفته و کنترل میشود.